Tijd is geld en het is essentieel om ieder stap in het autoschadeherstelproces te optimaliseren om fouten te voorkomen. Axalta investeert naar eigen zeggen continu in nieuwe technologieën waarmee autoschadeherstelbedrijven de juiste kleur kunnen bepalen en mengen.

Kleurbeoordeling en overeenkomsten zijn, volgens Axalta, twee belangrijke onderdelen binnen het schadeherstelproces. ‘Vanwege de subjectieve aard van kleur, is het moeilijk om een perfecte overeenkomst te krijgen wanneer de kleur met het blote oog wordt bepaald’, aldus de lakleverancier.

Daar komt volgens cijfers van stichting Colour Blind Awareness bij dat wereldwijd acht procent van de mannen kleurenblind is. “Dit maakt de kans op een foute kleurovereenkomst nog groter”, aldus de lakleverancier. “De meest voorkomende vorm is rood-groen kleurenblindheid waarbij onderscheid gemaakt moet worden tussen deze twee kleuren en dat is bij lakherstel zeer lastig.

Efficiënter en sneller

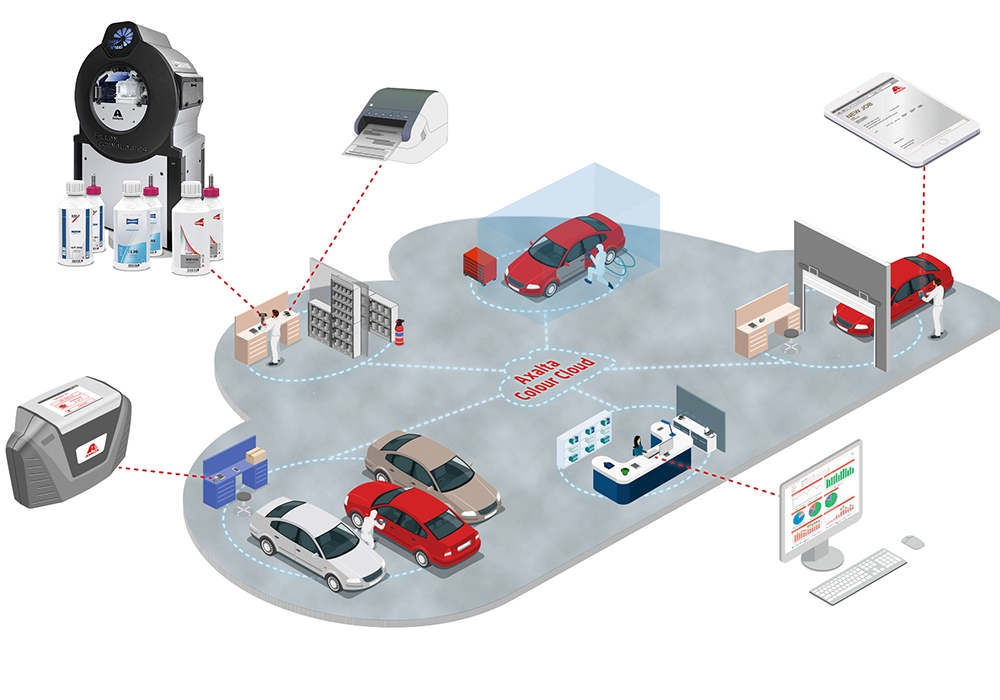

Om ervoor te zorgen dat autoschadeherstelbedrijven niet op het menselijk oog hoeven te vertrouwen, heeft Axalta een cloud-based kleurmanagementsysteem ontwikkeld. Met dit systeem kunnen schadeherstelbedrijven kleuren volledig digitaal ophalen en mengen.

“Kleurenexpertise is één van onze kernactiviteiten die onze toonaangevende premium lakmerken het snelste en meest productieve lakproces bieden”, stelt Axalta colour service manager Gregor Doerdelmann. “Autoschadeherstellers gebruiken eerst een digitale spectrofotometer om de juiste lakkleur te bepalen. Vervolgens wordt de data naar de online wereldwijde kleurendatabase gestuurd.”

De kleurendatabase wordt continu bijgewerkt. “Autoschadeherstellers kunnen de beste kleurenovereenkomst vervolgens op een smartphone of tablet selecteren en deze naar een IP-schaal sturen om de kleur te mengen. Dankzij de naadloze integratie met het Daisy Wheel is het met Axalta’s Digital Colour Management nu ook mogelijk om kleuren volledig geautomatiseerd te mengen”, aldus Doerdelmann. Het volledig geautomatiseerde mengproces is volgens Axalta eenvoudig en meer dan 50 procent sneller. “Hierdoor kunnen klanten een stuk efficiënter werken, de bezettingsgraad van de spuitcabine optimaliseren en doorlooptijden verbeteren.”